Fresas de topo com cabeça intercambiável

Mecanismo de fixação inovador produzido por profissionais de manufatura.

O desenvolvimento de fresas de topo com cabeça intercambiável começou em 2001. Como acontece com qualquer desenvolvimento a longo prazo, o produto final aabou se tornando bastante diferente do primeiro protótipo.

O objetivo de criar um produto capaz de atender às exigências mais rigorosas em termos de resistência, rigidez e desempenho de corte levou à idealização do "sistema de duplo contato entre as partes de metal duro".

No entanto, era necessária uma nova tecnologia para torná-lo real. Para este artigo, foram entrevistados quatro engenheiros responsáveis pelo desenvolvimento, tecnologia de produção e fabricação do protótipo.

Pergunta: Conte-nos sobre a origem do desenvolvimento.

Azegami: "Há dois tipos de fresas de topo: inteiriças e com cabeças intercambiáveis. As fresas com cabeças intercambiáveis são muito econômicas, já que as cabeças podem ser facilmente substituídas por novas.

Além disso, oferecem flexibilidade para atender diversas aplicações, bastando apenas a troca por diferentes cabeças em materiais e formatos variados.

Fresas inteiriças são, como o próprio nome sugere, fabricadas a partir de uma peça inteiriça, o que garante alta rigidez e precisão. Portanto, a ideia por trás do início do desenvolvimento em 2001 era combinar as vantagens dos dois tipos de fresa de topo para melhor satisfazer as necessidades dos clientes.

Isso foi cerca de 5 anos antes de eu ingressar na empresa. Na época, o mecanismo de fixação da cabeça contava com o contato apenas na superfície cônica, o que não proporcionava a força e a rigidez necessárias. Numa sequência de tentativas e erros, concluiu-se que o mecanismo de fixação teria melhor desempenho com o duplo contato entre as partes de metal duro.

Honestamente falando, foi um grande desafio e naquela época não tínhamos certeza se era possível transformar a ideia em um produto real".

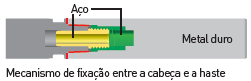

Misono: "Como o mecanismo de fixação todo fabricado em metal duro, inclusive a porção da rosca, descobrimos que o simples aperto na cabeça durante a montagem na haste causa a quebra da rosca. Então tivemos que desenvolver simultaneamente uma tecnologia para unir de forma estável o metal duro e a parte da rosca, fabrica em aço resistente à quebra".

P: O duplo contato entre as partes de metal duro é realmente tão difícil?

Azegami: "Sim. O duplo contato aplicado na linha iMX permite, através da deformação elástica da área cônica, o contato entre as superfícies do topo da haste e da cabeça.

O metal duro, como o próprio nome sugere, é um material extremamente duro, mas ao mesmo tempo é muito frágil como o vidro. Por exemplo, uma placa de plástico, quando curvada até certo ponto, é capaz de voltar à sua forma original. Mas uma placa de vidro se quebra facilmente nestas condições.

Da mesma forma, como a propriedade de deformação elástica do metal duro é extremamente baixa, existia uma grande possibilidade de quebra da haste durante a montagem da cabeça.

Para solucionar este problema, usamos na haste uma classe de metal duro mais resistente, diferente dos tipos mais comumente usados em ferramentas de corte".

Matsumoto: "Quando fizemos o protótipo da haste, a superfície do topo foi retificada gradualmente com incrementos de 1um até chegar à tolerância perfeita. Depois disso, realizamos o teste de fixação e confirmou-se que, no estado de duplo contato, o diâmetro externo da haste havia aumentado alguns mícrons devido à deformação elástica.

Ficamos muito animados com os resultados".

Misono: "Para a produção em massa do mecanismo de fixação de duplo contato, precisávamos definir tolerâncias dimensionais rigorosas e desenvolver uma nova tecnologia de fabricação estável, algo que se pensava ser impossível naquele momento.

Antes de finalmente estabelecer a tecnologia de produção em massa de que precisávamos, analisamos os recursos disponíveis em diversas áreas, como máquinas, dispositivos de inspeção, ferramentas de usinagem e método de fabricação".

Sakaguchi: "Quando começamos a implantar o sistema de produção em massa, tivemos que atender às exigências rigorosas por parte do setor de desenvolvimento.

Isso deixou a relação entre os setores de fabricação e de desenvolvimento desgastada por um tempo".

Todos: (Risadas)

P: Conte-nos sobre a tecnologia de fixação da cabeça.

Misono: A linha iMX utiliza um método especial de adesão do aço e do metal duro, sendo este um dos diferenciais do produto. O desenvolvimento de uma tecnologia para unir o metal duro e o aço de forma firme e estável foi, por muitos anos, objeto de pesquisa dos fabricantes de ferramentas de metal duro e aço rápido (HSS) como nós.

Afinal, para as ferramentas de HSS, já existia há muito tempo a tecnologia para unir hastes e cabeças de diferentes materiais. Para nós, foi extremamente desafiador adaptar para a fabricação em massa, a tecnologia desenvolvida para unir o aço e o metal duro.

Iniciamos as operações com máquinas que até então não existiam na Planta de Akashi e, portanto, não tínhamos experiência.

Além disso, para a estabilidade da produção em massa, foi necessário modificar as ferramentas existentes, o que exigiu um esforço enorme".

Azegami: Em um processo de tentativa e erro, testamos vários tipos de aço para a parte da rosca e diversos formatos na parte de metal duro. Garantimos a força de adesão após realizar repetidos testes de adesão e de resistência à tração com centenas de peças.

Ficamos muito contentes quando o operador de protótipos finalmente aprovou o desempenho do produto".

Sakaguchi: Tivemos pouquíssimo tempo para fabricar o protótipo da cabeça, pois havíamos gastado muito tempo no desenvolvimento da tecnologia de produção em massa do sistema de fixação.

Além disso, estava previsto o lançamento durante a feira JIMTOF 2012. Trabalhamos dia e noite para fabricar e testar os protótipos. Foi difícil conciliar a fabricação urgente de protótipos e outras atividades. Mas foi uma grande satisfação participar do desenvolvimento de uma nova ferramenta que traz muitos benefícios aos nossos clientes".

P: Vocês têm alguma mensagem aos clientes?

Azegami: Desde o lançamento em 2012, temos clientes que substituíram as fresas inteiriças pela iMX e ficaram muito satisfeitos com os resultados. Experimentem a iMX, pois é uma fresa com cabeça intercambiável com uma resistência excepcional.

Misono: Vamos continuar trabalhado no desenvolvimento de tecnologias de fabricação de precisão para atender às necessidades dos clientes com produtos de alta qualidade. Este produto apresenta a noss amais avançada tecnologia. Experimentem!

Sakaguchi: Vamos continuar o desenvolvimento para ampliar a linha iMX e atender às necessidades dos clientes. Não deixem de acompanhar os próximos lançamentos.

Matsumoto: Vamos nos empenhar para oferecer maior velocidade de resposta às solicitações dos clientes, não apenas para itens 'standard', mas também para produtos especiais. Contamos com o seu apoio para a linha iMX.

A cada semana temos novidades no Blog da Usinagem. Siga-nos nas redes sociais ou cadastre-se para receber nossa Newsletter.

Blog da Usinagem é uma iniciativa da FERRUSI, empresa pernambucana que atua como distribuidor de ferramentas de usinagem e acessórios para máquinas operatrizes e também ferramentas de metal duro MITSUBISHI MATERIALS, fresas de aço rápido, brocas, bits, bedames, pastilhas de solda, limas rotativas dentre outras.

Contatos:

Fones: (81) 3441-6072 / 3269-5759

WhatsApp: +55 81 8629-6979 (clique e fale)

e-mail: ferrusi@ferrusi.net

Website: www.ferrusi.net

Facebook: Facebook.com/FerrusiUsinagem

Instagram: Instagram.com/ferrusiusinagem

Link da Mat�ria Original: http://www.ferrusi.net/blog-da-usinagem

Autor: Blog da Usinagem

Data de Publica��o: 22/01/2020

Esta not�cia j� foi visualizada 3200 vezes.

Coment�rios

Deixe um coment�rio